Die

120 mm Kanone von Rheinmetall

Spätestens nach dem Erscheinen

des Kampfpanzers T-62 mit seiner 115

mm Glattrohrkanone wurde klar, das als Bewaffnung des

Nachfolgers für den Leopard 1 nur eine erheblich stärkere Kanone

in Betracht kommen konnte.

Im Jahre 1965 stellte die Firma Rheinmetall

nach grundsätzlichen Untersuchungen gesichert fest, das der geforderte

Leistungssprung gleichfalls nur mit einer glattrohrigen Kanone zu erreichen sein würde.

Deshalb wurde 1968 die Firma Rheinmetall beauftragt eine solche Panzerkanone

mit glattem Rohr und die dazugehörige

Munition zu entwickeln. Als Kaliber einigte man sich auf 120

mm um genügend Entwicklungsreserven für die Zukunft zu behalten.

Die

zahlreichen Erprobungen in den Jahren 1975 bis 1977 zeigten, dass hier eine

hervorragende Waffe entwickelt worden war. Bei Vergleichsschießen

mit den Mustern der USA und Großbritanniens bewährte sich die

neue Kanone eindrucksvoll. Das neue flügelstabilisierte

KE-Geschoss übertraf zum damaligen Zeitpunkt alle Erwartungen

und lag in Treffgenauigkeit und endballistischer Leistung wesentlich über

den Werten der 105 mm Munition. Die USA entschlossen sich daraufhin im Jahr

1979 zum Nachbau dieser Kanone für den neuen Kampfpanzer M1. Auch

die niederländischen Streitkräfte waren schon früh zum Entschluß

gekommen den neuen Leopard 2 mit der 120 mm Kanone zu kaufen. Weitere Armeen

folgten. Die

zahlreichen Erprobungen in den Jahren 1975 bis 1977 zeigten, dass hier eine

hervorragende Waffe entwickelt worden war. Bei Vergleichsschießen

mit den Mustern der USA und Großbritanniens bewährte sich die

neue Kanone eindrucksvoll. Das neue flügelstabilisierte

KE-Geschoss übertraf zum damaligen Zeitpunkt alle Erwartungen

und lag in Treffgenauigkeit und endballistischer Leistung wesentlich über

den Werten der 105 mm Munition. Die USA entschlossen sich daraufhin im Jahr

1979 zum Nachbau dieser Kanone für den neuen Kampfpanzer M1. Auch

die niederländischen Streitkräfte waren schon früh zum Entschluß

gekommen den neuen Leopard 2 mit der 120 mm Kanone zu kaufen. Weitere Armeen

folgten.

Ausgangspunkt der Überlegungen

war die Forderung nach einem hohen ballistischen Leistungspotential, wobei

die Ausmaße der Kanone und ihre Rücklauflänge nicht wesentlich

über denen der britischen

L7 des Leopard 1 liegen durfte. Das war vor allem durch Anwendung

neuester Technologien möglich. In der bisher letzten Version des Leopard

2 wurde das Rohr auf eine Länge vom 55 Kalibern vergrößert

um eine noch höhere Anfangsgeschwindigkeit der unterkalibrigen KE-Geschosse

zu erreichen.

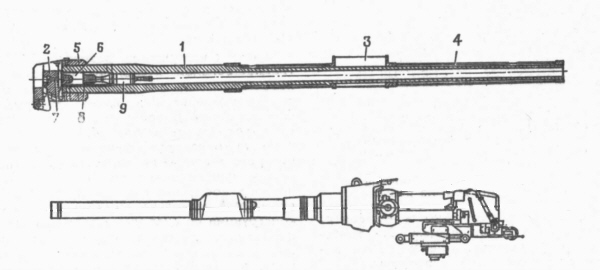

Das

Rohr der Kanone ist erzeugt aus vakuumgeschmolzenem Stahl, der

eine optimale Streckgrenze besitzt. Das kaltgereckte Rohr ist dadurch

in der Lage, einem Gasinnendruck beim Abschuss von etwa 7100 kp/cm2

standzuhalten. Um eine möglichst gleichmäßige

Verteilung der Materialspannungen im Rohr zu erreichen, was für

eine geringe Streuung bedeutsam ist, wird zusätzlich das

Verfahren der Autofrettage angewendet. Bei diesem Verfahren werden

durch gezielte Belastung des Rohres im letzten Herstellungsabschnitt

vorherbestimmte Eigenspannungen erzeugt. Abschließend wird das

Rohr von innen hartverchromt, um den Verschleiß herabzusetzen

und die Lebensdauer zu verlängern. Neu im Panzerbau war der

Einsatz von glasfaserverstärktem Kunststoff für die

Wärmeschutzhüllen und den Rauchabsauger in der Mitte des

Rohres. Neben der Wartungsfreiheit und relativen Robustheit waren

auch Gründe der optimalen Schwerpunktverteilung mit Zentrum in

den Schildzapfen ausschlaggebend. Hier wurden Grundlagen für

eine hohe Stabilisierungsgüte während des Schießens

aus der Bewegung geschaffen. Das

Rohr der Kanone ist erzeugt aus vakuumgeschmolzenem Stahl, der

eine optimale Streckgrenze besitzt. Das kaltgereckte Rohr ist dadurch

in der Lage, einem Gasinnendruck beim Abschuss von etwa 7100 kp/cm2

standzuhalten. Um eine möglichst gleichmäßige

Verteilung der Materialspannungen im Rohr zu erreichen, was für

eine geringe Streuung bedeutsam ist, wird zusätzlich das

Verfahren der Autofrettage angewendet. Bei diesem Verfahren werden

durch gezielte Belastung des Rohres im letzten Herstellungsabschnitt

vorherbestimmte Eigenspannungen erzeugt. Abschließend wird das

Rohr von innen hartverchromt, um den Verschleiß herabzusetzen

und die Lebensdauer zu verlängern. Neu im Panzerbau war der

Einsatz von glasfaserverstärktem Kunststoff für die

Wärmeschutzhüllen und den Rauchabsauger in der Mitte des

Rohres. Neben der Wartungsfreiheit und relativen Robustheit waren

auch Gründe der optimalen Schwerpunktverteilung mit Zentrum in

den Schildzapfen ausschlaggebend. Hier wurden Grundlagen für

eine hohe Stabilisierungsgüte während des Schießens

aus der Bewegung geschaffen.

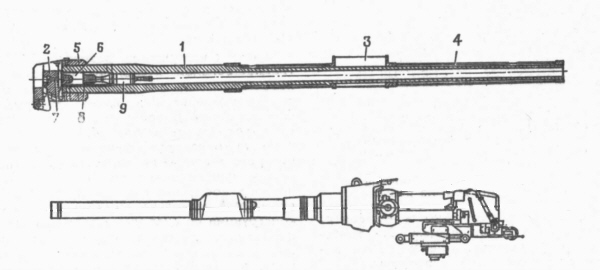

Das

Bodenstück, rechts im Bild, ist mit der Rücklaufeinrichtung

fest verbunden und mit dem Rohr über einen Bajonettverschluß

verschraubt. Das erlaubt ein schnelles Auswechseln der Rohres auch

unter Bedingungen der Feldinstandsetzung. Zum Öffnen des

Fallkeilverschlusses muß ein separater Öffnerhebel an der

linken Seite des Bodenstückes angesetzt werden. Zum Schließen

des Verschlusses muß eine gleichfalls separate Schließhilfe

gegen die Auswerferkrallen gedrückt werden bis diese den

Verschlußkeil freigeben. Durch Umlegen eines Hebels an der

Auflauframpe der Halbautomatik kann verhindert werden, dass der

Verschluss nach dem Schuss selbständig öffnet und den

Hülsenstummel auswirft. So beispielsweise bei Aufenthalt in

radioaktiv verseuchtem oder vergifteten Gelände, wenn die

Hermetisierung des Kampfraumes nicht gefährdet werden soll.

Alternativ kann natürlich auch sofort eine neue Patrone geladen

werden. Im Verschlußkeil befindet sich die Kontakteinrichtung

für das elektrische Zünden der Treibladung der Patronen.

Nach dem Auswerfen des Treibladungsstummels fällt dieser beim

Leopard 2 gegen eine Prallfläche und wird nach unten in einen

Hülsenkasten umgelenkt. Die Prallfläche ist ein

bewegliches, federnd gelagertes Teil, dessen obere Fläche beim

Laden der Patronen als Ladehilfe dient. Ähnlich ist dies auch

beim Kampfpanzer M1 der Fall. Das

Bodenstück, rechts im Bild, ist mit der Rücklaufeinrichtung

fest verbunden und mit dem Rohr über einen Bajonettverschluß

verschraubt. Das erlaubt ein schnelles Auswechseln der Rohres auch

unter Bedingungen der Feldinstandsetzung. Zum Öffnen des

Fallkeilverschlusses muß ein separater Öffnerhebel an der

linken Seite des Bodenstückes angesetzt werden. Zum Schließen

des Verschlusses muß eine gleichfalls separate Schließhilfe

gegen die Auswerferkrallen gedrückt werden bis diese den

Verschlußkeil freigeben. Durch Umlegen eines Hebels an der

Auflauframpe der Halbautomatik kann verhindert werden, dass der

Verschluss nach dem Schuss selbständig öffnet und den

Hülsenstummel auswirft. So beispielsweise bei Aufenthalt in

radioaktiv verseuchtem oder vergifteten Gelände, wenn die

Hermetisierung des Kampfraumes nicht gefährdet werden soll.

Alternativ kann natürlich auch sofort eine neue Patrone geladen

werden. Im Verschlußkeil befindet sich die Kontakteinrichtung

für das elektrische Zünden der Treibladung der Patronen.

Nach dem Auswerfen des Treibladungsstummels fällt dieser beim

Leopard 2 gegen eine Prallfläche und wird nach unten in einen

Hülsenkasten umgelenkt. Die Prallfläche ist ein

bewegliches, federnd gelagertes Teil, dessen obere Fläche beim

Laden der Patronen als Ladehilfe dient. Ähnlich ist dies auch

beim Kampfpanzer M1 der Fall.

Die

Munition befindet sich im Turm in einem abgetrennten Raum hinter

einem Panzerschott das nur zum Entnehmen der Patrone geöffnet

und sofort danach wieder geschlossen wird. Der Schalter zum

elektromechanischen Betätigen des Schotts befindet sich hinter

der halbkugelförmigen Klappe, im Bild rechts unten zu erkennen.

Nach dem Öffnen

des Schotts kann der Ladeschütze mittig

beginnend Patronen aus den vorhandenen 15 Munitionsaufnahmen

entnehmen, dabei werden durch Federn die folgenden Patronen zur Mitte

nachgeschoben. Der dunkelgrüne Kasten ist der Anschluß der

Bordsprechanlage beim Ladeschützen.

Links im Bild ist das

geschlossene Schott zur Bereitschaftsmunition im Turmheck gut zu

erkennen. Im Falle eines Treffers in die Munitionskammer kann sich

der Explosionsdruck über Sollbruchstellen an der Turmoberseite

nach oben entspannen und dringt nicht durch das Schott in den

Kampfraum ein. Zum Laden kann der Ladeschütze an seinem

Bedienpult einen individuellen Rohrerhöhungswinkel einstellen,

in den die Kanone nach jedem Schuss selbständig einläuft

und in dieser Stellung gezurrt bleibt bis der Ladeschütze die

Feuertaste an seinem Bedienpult betätigt.

Die

Rücklaufeinrichtung hat einen ähnlichen Aufbau wie beim

Leopard 1 und setzt sich zusammen aus zwei symetrisch angeordneten

exzentrischen Rücklaufbremsen und einem einseitig exzentrisch

angeordneten Rohrvorholer. Dabei ist es gelungen die Konstruktion so

auszuführen, dass der Rücklauf trotz erheblich größerer

Kräfte nur geringfügig größer

als bei der 105 mm L7

ist.

Hier noch eine

Reihe Fotos zur 120 mm Kanone Rheinmetall.

|

Bodenstück

1

|

Bodenstück

2

|

Bodenstück

3

|

|

Bodenstück

4

|

Bodenstück

5

|

Bodenstück

6

|

|

Hülsenkasten

|

geöffnete

Munitionstür

|

|

|

Die

zahlreichen Erprobungen in den Jahren 1975 bis 1977 zeigten, dass hier eine

hervorragende Waffe entwickelt worden war. Bei Vergleichsschießen

mit den Mustern der USA und Großbritanniens bewährte sich die

neue Kanone eindrucksvoll. Das neue

Die

zahlreichen Erprobungen in den Jahren 1975 bis 1977 zeigten, dass hier eine

hervorragende Waffe entwickelt worden war. Bei Vergleichsschießen

mit den Mustern der USA und Großbritanniens bewährte sich die

neue Kanone eindrucksvoll. Das neue  Das

Rohr der Kanone ist erzeugt aus vakuumgeschmolzenem Stahl, der

eine optimale Streckgrenze besitzt. Das kaltgereckte Rohr ist dadurch

in der Lage, einem Gasinnendruck beim Abschuss von etwa 7100 kp/cm2

standzuhalten. Um eine möglichst gleichmäßige

Verteilung der Materialspannungen im Rohr zu erreichen, was für

eine geringe Streuung bedeutsam ist, wird zusätzlich das

Verfahren der Autofrettage angewendet. Bei diesem Verfahren werden

durch gezielte Belastung des Rohres im letzten Herstellungsabschnitt

vorherbestimmte Eigenspannungen erzeugt. Abschließend wird das

Rohr von innen hartverchromt, um den Verschleiß herabzusetzen

und die Lebensdauer zu verlängern. Neu im Panzerbau war der

Einsatz von glasfaserverstärktem Kunststoff für die

Wärmeschutzhüllen und den Rauchabsauger in der Mitte des

Rohres. Neben der Wartungsfreiheit und relativen Robustheit waren

auch Gründe der optimalen Schwerpunktverteilung mit Zentrum in

den Schildzapfen ausschlaggebend. Hier wurden Grundlagen für

eine hohe Stabilisierungsgüte während des Schießens

aus der Bewegung geschaffen.

Das

Rohr der Kanone ist erzeugt aus vakuumgeschmolzenem Stahl, der

eine optimale Streckgrenze besitzt. Das kaltgereckte Rohr ist dadurch

in der Lage, einem Gasinnendruck beim Abschuss von etwa 7100 kp/cm2

standzuhalten. Um eine möglichst gleichmäßige

Verteilung der Materialspannungen im Rohr zu erreichen, was für

eine geringe Streuung bedeutsam ist, wird zusätzlich das

Verfahren der Autofrettage angewendet. Bei diesem Verfahren werden

durch gezielte Belastung des Rohres im letzten Herstellungsabschnitt

vorherbestimmte Eigenspannungen erzeugt. Abschließend wird das

Rohr von innen hartverchromt, um den Verschleiß herabzusetzen

und die Lebensdauer zu verlängern. Neu im Panzerbau war der

Einsatz von glasfaserverstärktem Kunststoff für die

Wärmeschutzhüllen und den Rauchabsauger in der Mitte des

Rohres. Neben der Wartungsfreiheit und relativen Robustheit waren

auch Gründe der optimalen Schwerpunktverteilung mit Zentrum in

den Schildzapfen ausschlaggebend. Hier wurden Grundlagen für

eine hohe Stabilisierungsgüte während des Schießens

aus der Bewegung geschaffen.

Das

Bodenstück, rechts im Bild, ist mit der Rücklaufeinrichtung

fest verbunden und mit dem Rohr über einen Bajonettverschluß

verschraubt. Das erlaubt ein schnelles Auswechseln der Rohres auch

unter Bedingungen der Feldinstandsetzung. Zum Öffnen des

Fallkeilverschlusses muß ein separater Öffnerhebel an der

linken Seite des Bodenstückes angesetzt werden. Zum Schließen

des Verschlusses muß eine gleichfalls separate Schließhilfe

gegen die Auswerferkrallen gedrückt werden bis diese den

Verschlußkeil freigeben. Durch Umlegen eines Hebels an der

Auflauframpe der Halbautomatik kann verhindert werden, dass der

Verschluss nach dem Schuss selbständig öffnet und den

Hülsenstummel auswirft. So beispielsweise bei Aufenthalt in

radioaktiv verseuchtem oder vergifteten Gelände, wenn die

Hermetisierung des Kampfraumes nicht gefährdet werden soll.

Alternativ kann natürlich auch sofort eine neue Patrone geladen

werden. Im Verschlußkeil befindet sich die Kontakteinrichtung

für das elektrische Zünden der Treibladung der Patronen.

Nach dem Auswerfen des Treibladungsstummels fällt dieser beim

Leopard 2 gegen eine Prallfläche und wird nach unten in einen

Hülsenkasten umgelenkt. Die Prallfläche ist ein

bewegliches, federnd gelagertes Teil, dessen obere Fläche beim

Laden der Patronen als Ladehilfe dient. Ähnlich ist dies auch

beim Kampfpanzer M1 der Fall.

Das

Bodenstück, rechts im Bild, ist mit der Rücklaufeinrichtung

fest verbunden und mit dem Rohr über einen Bajonettverschluß

verschraubt. Das erlaubt ein schnelles Auswechseln der Rohres auch

unter Bedingungen der Feldinstandsetzung. Zum Öffnen des

Fallkeilverschlusses muß ein separater Öffnerhebel an der

linken Seite des Bodenstückes angesetzt werden. Zum Schließen

des Verschlusses muß eine gleichfalls separate Schließhilfe

gegen die Auswerferkrallen gedrückt werden bis diese den

Verschlußkeil freigeben. Durch Umlegen eines Hebels an der

Auflauframpe der Halbautomatik kann verhindert werden, dass der

Verschluss nach dem Schuss selbständig öffnet und den

Hülsenstummel auswirft. So beispielsweise bei Aufenthalt in

radioaktiv verseuchtem oder vergifteten Gelände, wenn die

Hermetisierung des Kampfraumes nicht gefährdet werden soll.

Alternativ kann natürlich auch sofort eine neue Patrone geladen

werden. Im Verschlußkeil befindet sich die Kontakteinrichtung

für das elektrische Zünden der Treibladung der Patronen.

Nach dem Auswerfen des Treibladungsstummels fällt dieser beim

Leopard 2 gegen eine Prallfläche und wird nach unten in einen

Hülsenkasten umgelenkt. Die Prallfläche ist ein

bewegliches, federnd gelagertes Teil, dessen obere Fläche beim

Laden der Patronen als Ladehilfe dient. Ähnlich ist dies auch

beim Kampfpanzer M1 der Fall.